現場で使いやすいTPS用語辞書 た行

・多回運搬 (Frequent Conveyance)

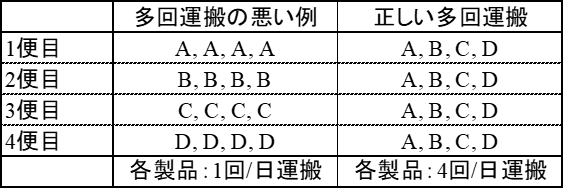

部品単位でみた場合の運搬頻度を多くする運搬方法をいい、前後工程の在庫量を少なくするために用いる。ただし、単に製品の運搬回数を多くし、製品の積載効率を低下させないように多回運搬するには、混載運搬をして運搬車両のトータルとしての運搬回数を増やさないような配慮が必要である。

(例)4種類の製品を運搬する場合

・タクトタイム (Tact Time)

部品1個または1台分をどれだけの時間で生産すべきかという時間値。

タクトタイムは次の式から求める。

タクトタイム=(日当り稼働時間(定時))/(日当り必要数)

稼働時間は就業の定時間、稼動率は100%として算出する。

・多工程持ち (Multi Process Handling)

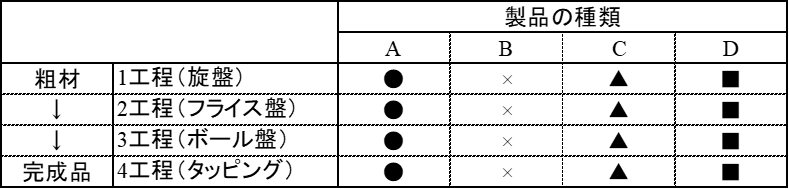

工程順に配列された機械設備の各作業を、1人の技能員がタクトタイムに見合った分だけ行うことをいう。(縦持ちともいう)

1人で4工程を担当

・多台持ち (Multi Machine Handling)

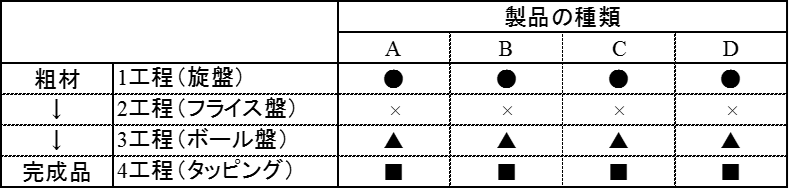

部品を加工するとき、機械設備を工程や機械の設備の類似性から同種の機械設備を配置し、1人の作業者がその作業を複数行うことをいう。(横持ちともいう)

1人で設備4台を担当

・多能工化 (Multi Skill Development)

1流しでかつ多工程持ちを行う為に、多種の機械設備の操作や多種の作業、担当範囲外の作業もできるように常に作業訓練をはかることをいう。生産量の変更に対しタクトタイムを毎月変え、その新しいタクトに合わせて作業範囲を変えることも容易となる。

・段取り替え時間 (段替え時間) (Set Up Time)

段取り替え作業は、3つの作業に区分される。

外段取り:機械を停止させなくてもできる段取作業

内段取り:機械を停止させないとできない段取作業

調整:段取替後、品質の精度確保やトラブル処理の為、機械を停止して行う作業

通常、段取り替え時間とは現時点で加工している部品の加工が終わった時から、次に生産する部品の型や刃具などを交換して次の部品の良品1個目ができるまでの時間をいう。

段取り替え時間=内段取り時間+調整時間

・定位置停止方式 (Fixed Position Stop System)

コンベアラインで作業場のトラブル(作業遅れ、品質トラブル)などを発見した時、定位置停止用スイッチ(職制呼び出しスイッチ)を入れると、コンベアはすぐに停止しないで定められた位置まで進み、停止するようにした仕組み。

・定員制ライン (Fixed Manpower Line)

生産量の増減があっても、その変化に対応した作業者数が増減できず、常に作業者が一定数必要なラインを定員制ラインという。

・定時不定量運搬 (Scheduled Time Unscheduled Quantity Conveyance)

定められた時間毎に運搬する方法。従って、運搬量は定時間内の消費量次第で不定。

運搬の方法としては、定量運搬が望ましいが遠隔地の場合、運行の都合上この方法をとっている。

・定量不定時運搬 (Scheduled Quantity Unscheduled Time Conveyance)

後工程の部品の使用が一定量に達したら、その時点で前工程へ引取りにいくやり方。

運搬効率がよく、工場内運搬の原則である。

・トヨタ生産方式 (Toyota Production System) トヨタで行っている製造に関する方法で、ムダの徹底的排除の思想に基づいて生産の全体を通して物の造り方の合理性を追求し、品質の造り込みと合わせて原価低減などをする考え方と、それを進める総合技術をいい、ジャストインタイムと自働化を2本の柱としている。