5、かんばんのルール

・仕掛けかんばんのルール

①外れたかんばん分だけ、外れた順に物を造る

②かんばんと物は必ず一緒に流す

③かんばんのない時は絶対に造らない

・引き取りかんばんのルール

①部品箱の最初の一つに手をかけたら(または決められた量になった時)かんばんを外す

②外れたかんばんで前工程へ取りに行く

③取に行った先のストアーで工程内かんばんと差替える

④かんばんのない時は絶対に運ばない

上記のルールを守らないとどのような障害が生じる

→①かんばんがフレる(量がバラツク)

→②欠品が生じる

→ ③かんばん枚数の増加

→ ④在庫の増加(造りすぎが生ずる)

→ ⑤改善のニーズがなくなる

→ ⑥大ロット生産になる

→ ⑦優先順位が混乱する

ムダ ムラ ムリ の発生

・かんばん運用の注意事項

①かんばん一枚当たりのロットを出来るだけ小さくすること

②かんばん発行枚数は必要以上多くしないこと

③かんばんは出来るだけこまめに出し、こまめに回収すること

④かんばんのついているものは100%良品であること

6、かんばん回転枚数の設定

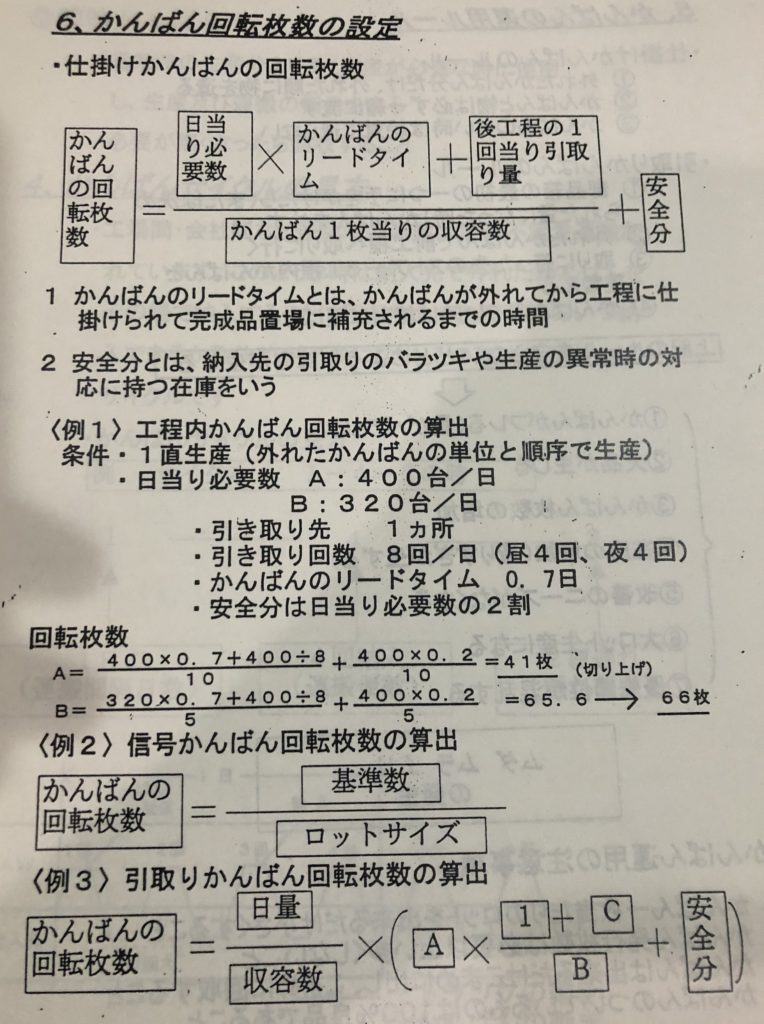

・仕掛けかんばんの回転枚数

1)かんばんのリードタイムとは、かんばんが外れてから工程に仕掛けられて完成品置場に補充されるまでの時間

2)安全分とは、納入先の引取りのバラツキや生産の異常時の対応に持つ在庫をいう

<例1>工程内かんばん回転枚数の算出

条件・1直生産(外れたかんばんの単位と順序で生産)

・日当り必要数 A:400台/日

B:320台/日

・引き取り先 1カ所

・引き取り回数 8回/日(昼4回、夜4回)

・かんばんのリードタイム 0.7日

・安全分は日当り数の2割

回転枚数