はじめて工程内かんばんを導入する際に、かんばんを何枚発行すれば良いか、わからないので目安となるかんばんの回転枚数の算出方法を書きます。

かんばんサイクルを A-B-C として

Aは毎日なら1。BはⅠ日の回転回数。Cは遅れ回数。

日当り内示数を出しておく。日当り内示数は、月の内示数÷稼働日で出る。

工程内通箱の収容数も決めておく。

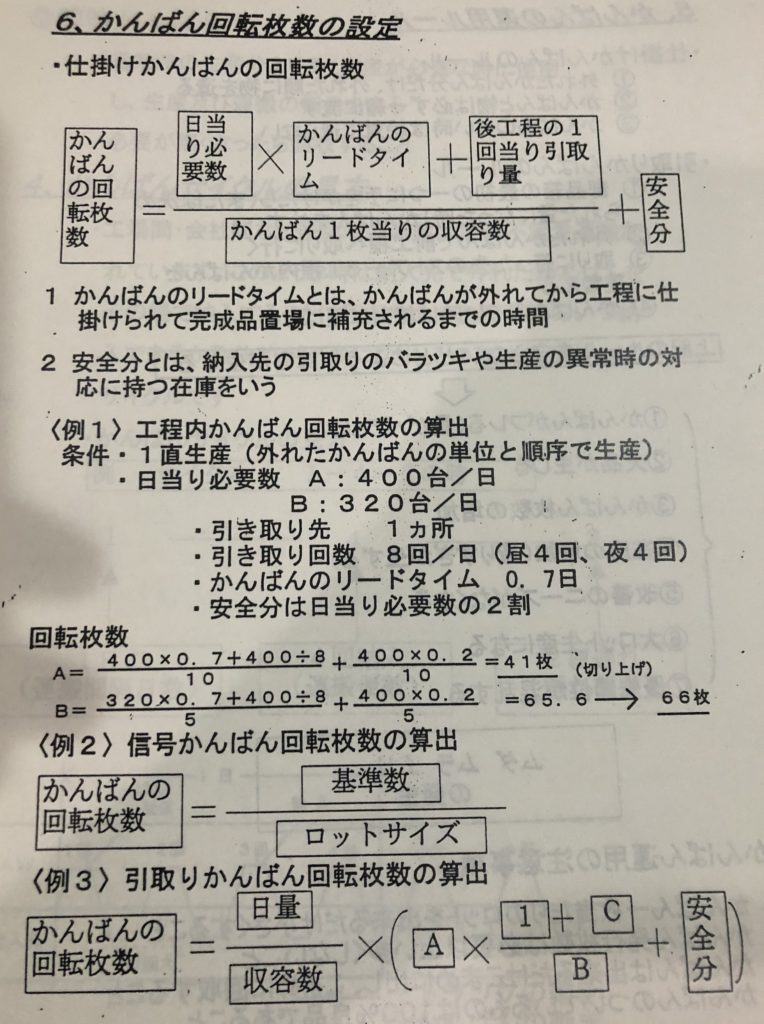

(日当り内示数÷収容数)×(A×(1+C)÷B+α)=回転枚数

小数点は切り上げのこと

αは最小在庫日数。最低在庫を1日分にするなら1、2日分にするなら2とする。

毎月内示が大きく変わる場合は、毎月メンテが必要になる。また、月の半ばで流動数が大きく変わる場合も、流動数が変わる前に、かんばんの回転枚数を変更すべきである。

かんばん調整後は、かんばんは棚の中に整理ししまっておく。

具体的な例で算出してみます。

サイクル 1-2-3 最少在庫日数0.5

日当り内示数500個 収容数100個/箱

500÷100×(1×(1+3)÷2+0.5)

=13枚 となります

かんばんのメンテナンスは原則

1)翌月の内示(最新内示)を元にかんばんメンテをする

2)翌月と当月のかんばんの増減の差でメンテをする

翌月かんばん枚数ー当月かんばん枚数=差し引き枚数

3)かんばんメンテナンスのタイミングは

・外注加工あり・・・月滅よりリードタイム日数分前

・外注加工なし・・・内示入手後 翌日

です。参考にしてください。