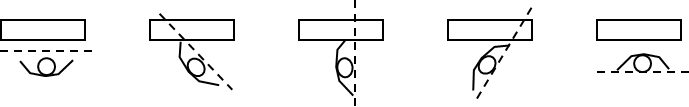

人の負荷はちょっとオーバーフローするぐらいがちょうど良いです。

人は忙しいと、自然と自ら工夫して効率的に仕事をこなそうとします。

逆に、手あまり/定時割れになると、

余った時間に合わせスピードを遅くしたり、余分な作業を入れ、暇ではないようにします。

つまり、いつも定時に仕事が完了しているのは手あまりな状態です。実際は定時割れしている。

したがって、少し/ときどき残業の状態が、ほぼ定時の負荷に近く、

いつも残業や多時間残業は負荷がオーバーフローし何とか効率的にできなかと模索、取り組んでいる状態です。

更に超多残業となると、惰性で残業してしまい、逆に効率が悪くなる。

※昔の私でした。毎月100h/月オーバー。周りの皆も同じで当り前だと思っていました。

管理者は、いかに自部署のメンバーをフル活動させるか工夫が必要です。

※陥りやすい間違いは、「管理者がフルに動くので、見習って周りのメンバーも頑張れ。」

→管理者のフォローが行き届かなく非効率に陥りやすい。