現場で使いやすいTPS用語辞書 さ行

・サイクルタイム (Cycle time)

作業者1人が受け持ち工程を決められた作業順序で作業して一巡するのに要する時間。

・作業順序 (Working Sequence)

標準作業の3要素の1つで、作業者が一番効率的に良品の生産ができる作業の順序。

・作業標準 (Operation Standards)

標準作業を現場で正しく運営していく上で、工程図、品質チェック標準、QC工程表や安全標準などをベースとして、質・量・コスト・安全などを確保できるように各作業のやり方や条件を標準化したものの総称。

代表的なものとして、作業要領書・作業指導書・品質チェック要領書・刃具取替え作業要領書などがある。

・仕事 (Value Adding Work (Shigoto))

材料や部品の付加価値が高められ、工程が進むことを仕事という。

・実行タクトタイム (Actual Tact Time)

タクトタイムは定時生産で計算するのに対し、運用上やむを得ず定時以外の時間でタクトを設定する場合がある。

・自働化 (ニンベンの付いた自動化) (Jidoka)

トヨタ生産方式の2本柱の1つ。

機械設備の異常や、品質の異常、作業遅れなどなんらかの異常が生じたら、機械設備が 自ら異常を検知し、自動停止するようにしたり、作業者自身が停止スイッチを押してラインを止められるようにすること。

これにより、不良の流出がなくなるとともに、異常が明確にわかり、異常の再発防止を図ることができるため、「品質を工程で造り込む」ことが可能になる。さらに、異常が発生しても自動停止するため、設備の見張りをする必要がなくなり、「省人化(工数低減)」が可能になる。

・ジャストインタイム (Just In Time)

トヨタ生産方式の2本柱の1つであり、変化に対応し経営効率を高める為に、必要なものを必要な時に、必要な量だけ生産したり運搬したりする仕組みとその考え方。

平準化を前提とし、「後工程引取り」、「工程の流れ化」、「必要数でタクトを決める」の3つの基本原則としている。

・順序表 (仕掛け順序表) (Production Sequence Table)

生産を行う順序を表にしたもので、生産計画の車型比率に基づいて平準化した仕掛けの 順番を表にしたもの。

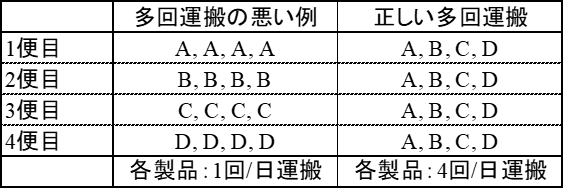

・順引き (順序引取り) (Sequential Parts Withdrawal)

仕掛けられる製品や部品の順番が決まっている時、前工程からその仕掛け順序どおりに ものを引取ってくる。

・少人化 (Flexible Manpower Line)

必要生産数に応じて生産性を落とすことなく、何人ででも生産できるラインを作りあげることを少人化という。

生産の増減があってもそれに比例して作業者数が増減できず、常に作業者が一定数必要なラインを定員制ラインという。

・省人化 (Manpower Saving)

作業改善や設備改善により、人を一人単位で省くことを省人化という。

・省力化 (Lobor Saving)

作業者が行う人手作業の一部を単に機械に置き換えることをいい、省人化できない状態。

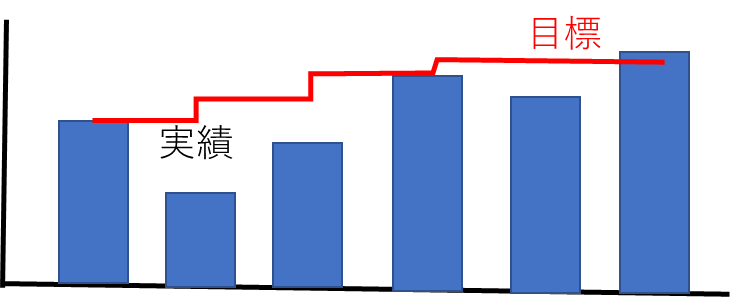

・生産管理板 (Performance Analysis Board)

各工程やラインの1時間毎の必要量、生産実績、異常内容などを記録する表示板。

監督者は毎時間チェックを行い、異常の再発防止策の実施と改善の効果確認を行う。

・生産指示ビラ (Specifications Manifest)

製品にどういう部品を取り付けるか部品の種類を記号化して、製品に貼り付ける指示紙。

この貼り紙の利点は物と情報が一本化していること。

・生産のリードタイム (Production Lead Time)

工場が受注してから製品の出荷にいたるまでの時間。

A:該当製品の生産指示情報の滞留時間

B:該当製品の材料仕掛けから完成にいたるまでの時間。 (加工時間+停滞時間)

C:該当製品の完成品の最初の1個ができてから、後工程が引取る数の完成品が出来上がるまでの時間。 (運搬数×該当製品の生産タクト)

とすると、生産のリードタイム=A+B+Cで表される。

・製造技術 (Operations Management Engineering)

ものを生産する過程で、現状の設備・材料・人をトータルとして最も効率的に使いこなす考え方と手法をトヨタでは製造技術という。

・外段取り (Off Line Set Up) 段取り作業のうち、ラインや機械設備の運転を止めないでできる型・刃具・治具類の準備、後片付け等の作業をいう。