人材育成の為には!

0)人を育てるとは?

1)海外で品質保証の概念を教えた事例

2)仕事のカキクケコ

3)イタリアの石切場の職人

4)モノづくりは人づくり

5)公開作業でレベルアップ

6)日頃の訓練が生死の分岐

7)段取りマンの育成

8)スキル表と人員配置

9)教育&コミュニケーション

10)この部品は実車の何処?

11)表彰で意識の向上

12)達人の技

13)再発防止対策書とは?

14)必ず守る『職場の10ヶ条』

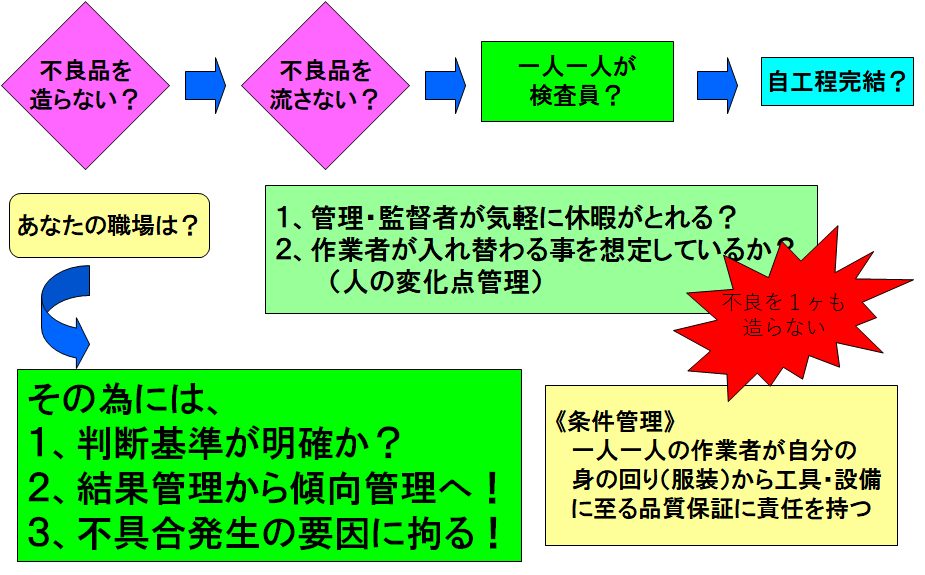

15)なるほど・ザ・QC

16)二宮金次郎とQC的問題解決法

人の改革 人を育てる

1)教育とは? その人の『行動』を変えさせること

行動改革

2)管理監督者の部下育成能力とは?

①部下の悪い 行動 を矯正し

②部下が今まで 出来なかった事 を出来るようにし

③部下の今までの 考え方 を変えさせる能力のこと

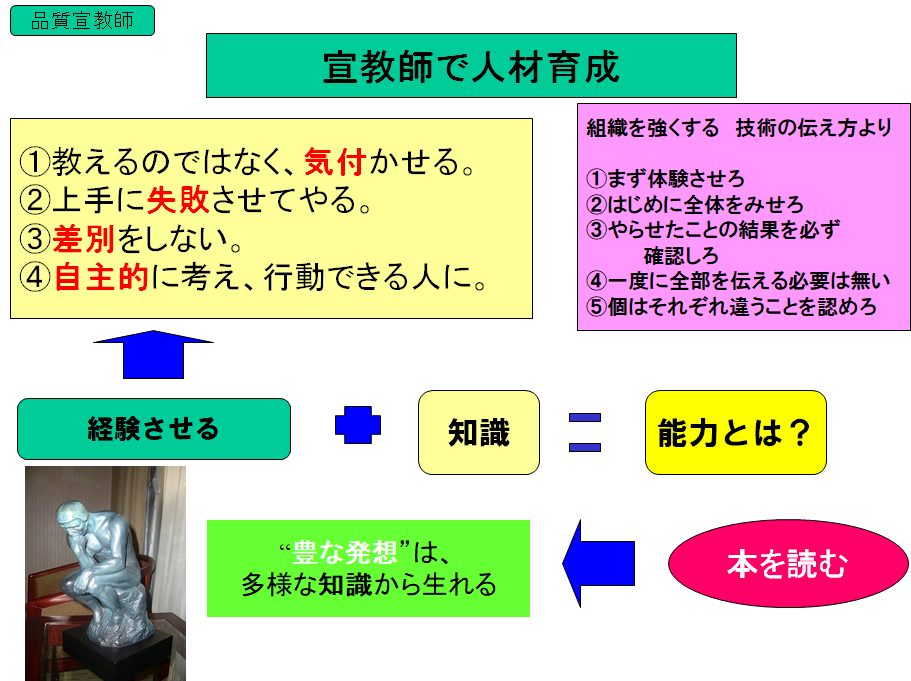

品質宣教師で人材育成

①教えるのではなく、気付かせる。

②上手に失敗させてやる。

③差別をしない。

④自主的に考え、行動できる人に。

組織を強くする 技術の伝え方より

①まず体験させろ

②はじめに全体をみせろ

③やらせたことの結果を必ず確認しろ

④一度に全部を伝える必要は無い ⑤個はそれぞれ違うことを認めろ

経験させる+知識=能力とは?

“豊な発想”は、多様な知識から生れる←本を読む