トヨタ生産方式で特に工場でよく使う用語を抜粋し解説の続きです。

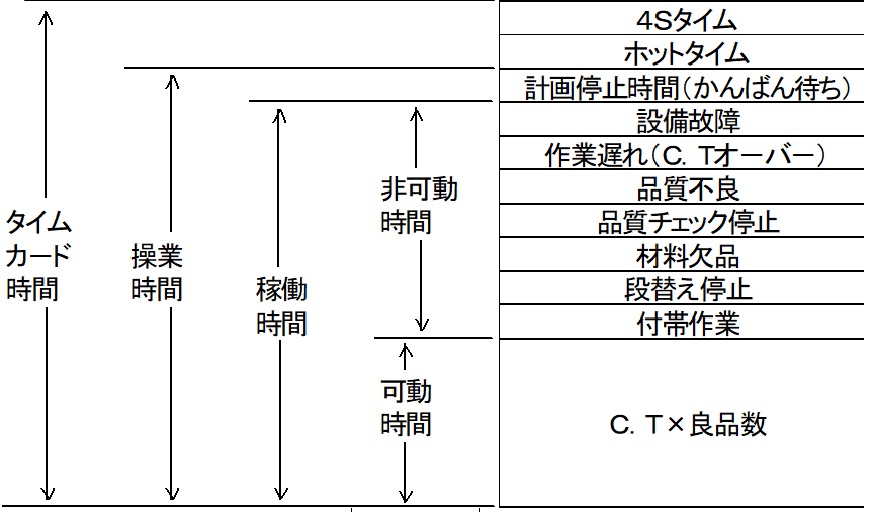

(5) TPSの時間区分け

TPSで使う時間区分けは以下です

(6) タクトタイムと実行タクトタイム

① タクトタイムとは

日当り必要数を定時の操業時間で生産するために1個又は1台分の造るべき時間をいう

タクトタイム=定時の操業時間÷日当り必要数

可動率は100%として算出する

② 実行タクトタイムとは

日当り必要数を定時で生産できない時、残業を含んで生産する場合の1個又は1台分の造るべき時間をいう

実行タクトタイム=残業を含んだ操業時間÷日当り必要数

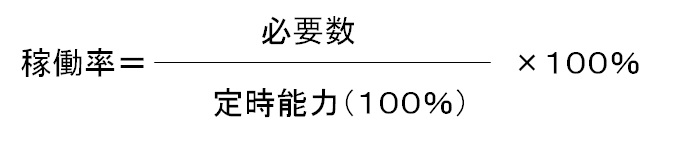

(7) 稼働率と可動(ベキ)率

① 稼働率とは

後工程に必要な生産量を加工するのに、その設備能力でフルに操業した時の定時能力に対する需要の割合をいい、売れ行きにより決まるもの

② 可動率とは

設備を運転したい時(かんばんが来た時)に、正常に動いてくれる状態の確率であり、100%が理想である

可動率=可動時間÷稼働時間×100%

(8) 標準手持ちとバッファ

① 標準手持ち(何時もあるもので変化しない)とは、標準作業票の順序で作業をしていく場合、繰り返し同じ手順

・動作で作業ができるように、工程内に持つ最小限の仕掛け品をいう

② バッファ(ラインの状態により変動)とは

工程と工程を結ぶ場合、間に何もないと互いの停止が影響しあって、可動率を大きく悪化させる場合があります。

このような場合に若干の可動のバラツキを吸収させるため、間に持つ仕掛け品をバッファといいます。

(バッファは理由なく持つとラインの悪さを隠すので注意)

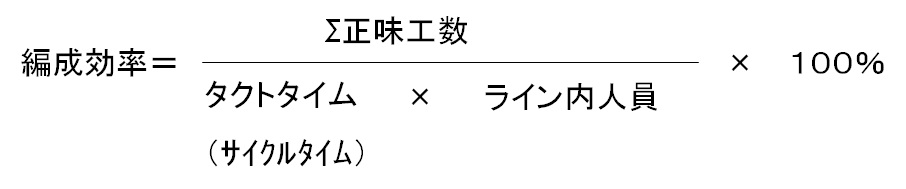

(9) 編成効率と正味作業率

① 編成効率

タクトタイム(サイクルタイム)で作業編成したトータル工数

に対するトータルの正味工数の割合をいいます

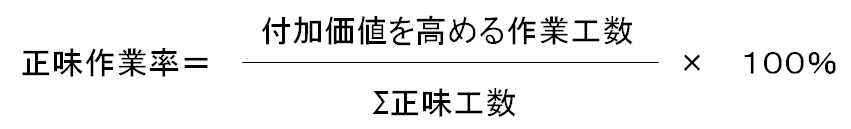

② 正味作業率

正味工数の中味で付加価値を高める作業の割合をいいます

(10) 頻発停止(以前はチョコ停と言っていた)

設備異常で頻繁に停止するが、簡単に復帰できる停止を

頻発停止と呼びます。

以前はチョコ停と呼んでいましたが、繰返し同じ項目で停止

することが多いことから、TPS用語では状態を表現するのに

近い言葉ということで頻発停止と呼ぶようになりました。

(11) 非常手持ち

設備故障、品質トラブル等の長時間の異常停止に対応するため持つ在庫を非常手持ちと言います。

以上が、トヨタ生産方式で特に工場でよく使う用語を抜粋し解説です。