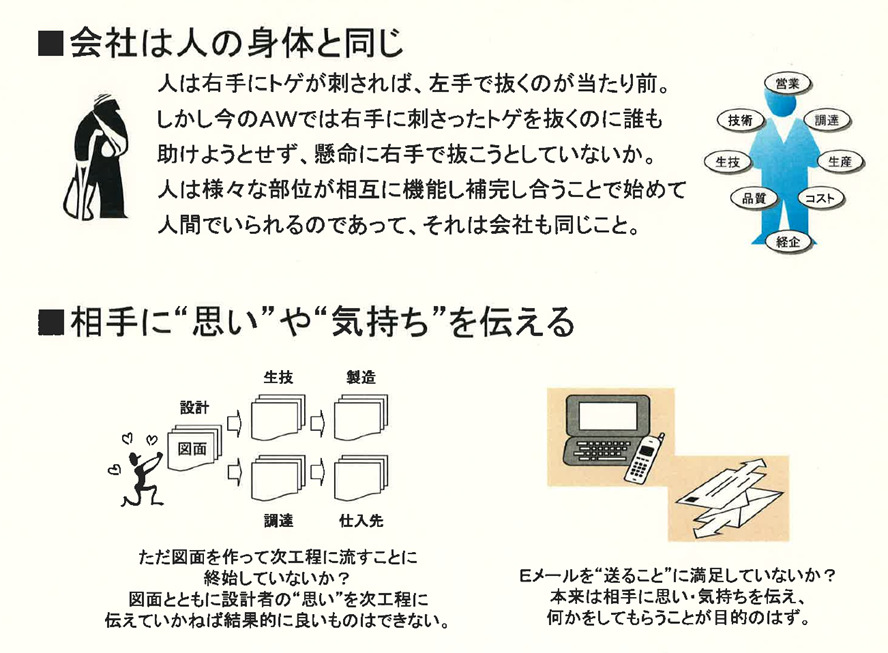

業務システムを開発・導入のポイントは他部署をまたがることである。

前回書いた業務システムを開発し導入するコツでも書いたように、

システム導入の効果を大きくするには他部署と連携すべきである。

自部署だけで完結すると効果がとても小さくなる。しいては使われなくなってしまうことが多々ある。

まず情報の発生起点から紙に記入してスタートではなく、最初からシステムに入力。この情報の発生が他部署の場合が多い。

他部署が今まで紙で起票していたのをシステムに入力となると、他部署への協力のお願いをすることになり、またお願いしてスタートしたシステムを簡単に辞めるわけにもいかない。

よくあるのは、他部署への協力を得るのが難しいので、まず初めは他部署は今まで通りに紙で起票してもらい、自部署でシステムに入力する体制で始める。

これが大失敗のもとである。自部署でシステムに入力する工数が増えてしまう。そのために人の採用や残業をさせることになる。

システムの導入の狙いが、工数低減なら逆効果となってしまう。

そしてシステムが立ち上げっても効果が明確に出ない。システムの導入の狙いが工数低減なら、人員を減らさなければならない。つまり誰かクビ。しかしなかなかクビにできないので人員はそのままである。

何をやっているのかわからなくなり、向こうで紙の情報を一生懸命に入力している人がぽつんと浮き立ち、そのうち辞めるかとなってしまう。

しかし、他部署に情報の入力をお願いして立ち上げた場合、なかなかシステムを辞めるわけにはいかない。今一つのシステムでも改良をして使える良いシステムにしていく行動になる。

起票だけでなく、その後の処理も他部署にもシステムでやってもらうようにしたらより強固なシステムになるだろう。

ACTIVE21ではワークフローをシステムでやった。この中には「差し戻し」や「回覧」や「ルート者の追加」などの機能があり充実している。

当然導入時は他部署といろいろと揉めたが、周りを固め説明をしてうまく立ち上げたと思う。

なかなかできないだろう。